毛利率提升3%,深挖东岳ERP数字化实战经验

发布日期:2020-09-22 作者:admin经济新常态下,创新成为新驱动因素,数字经济优势逐渐显现;商业环境快速变化,市场竞争愈加激烈,企业面临生态、模式的重塑,因此,企业数字化转型成为必然趋势。

江苏东岳近年来也在积极探寻数字化转型道路,从2018年牵手鼎捷软件至今,逐步实现生产过程数字化、产线作业整合化、厂区工作协同化、生产运营智能化的效果,持续深化自动化与信息化,如今已正式迈向智能化的道路发展。

江苏东岳工程机械有限公司

位于江苏省徐州市经济技术开发区, 于2008年1月份开始建设,2008年9月份正式投产,占地面积53800平方米,总投资1.6亿元;主要为挖掘机、平地机、装载机、推土机、旋挖机等工程机械配套生产大型零部件,是美国卡特彼勒公司钣金结构件全球战略供应商。

与大多数工程机械企业一样,在存量市场上寻求发展,除了扩大销售渠道以外,重视内部管理提升也非常必要,比如推进精益生产,降低内耗成本,提高生产效率……

值得注意的是,信息化手段正是制造企业自我提升的利器,不仅能够帮助企业解决当前的管理困扰,更注重企业生产运营各环节的优化提升,以帮助企业达到更理想的盈利目标。

携手鼎捷软件合作之初,东岳就提出:希望通过全方位的管理提升,在毛利率表现上能有2个百分点的提升。

谈到与鼎捷软件合作数字化的契机,江苏东岳总经理许可先生表示:

“员工从200来人增加到600多人,很多管理思路和方法都已经不适用了,包括我们的工作效率、财务都是需要改善的;"

得益于国家对基建行业的政策支持,以及环保需求、更新换代等因素的推动,我们前几年发展也比较快。业务量的增加,制造成本也在不断增加,透过信息化实现降本增效很有必要;

考虑到行业周期波动影响,未来市场总体需求可能会降低,对成本控制方面的要求更高。

如今新基建发力,成为带动施工需求的新“火车头”,再叠加复工复产后的赶工需求,工程机械行业仍有利好。而且,新基建项目的建设标准更高,对参建装备的技术要求也“水涨船高”,可以说,东岳此番布局数字化升级,再次站在了行业风口之上。

走进东岳的车间现场,在这里,工人们借助系统进行生产,每一张工单都能实现快速派工、有序开工/报工。

01

对比以往,企业的生产任务派工效率由4小时缩减为1小时,报工统计以前需要1天,如今10分钟便做到了,及时性显著增强;

02

鼎捷制定的MES快速派工机制及返修异常处理则为东岳大大提升生产能力,生产周期由12天缩短至7.5天,生产效率综合提升37.5%;

03

透过MES系统自主报工、及时报工的流程规划和严格执行,员工报工信息统计由7个统计员降至1个,统计时效由1天降至1小时。

来到下料车间,工人直接扫码自行领取任务,实现自派工:

01

下料工段平均每天200张工单,按设备所在区域规划:火焰切割,激光切割,等离子切割3个区域18台设备;工单下发即派工,减少调研派工时间;

02

员工自行依据流转卡扫码领取任务,派工效率即时。

再到焊接车间,工人按设备派工:

01

焊接、金加工、喷涂、装配则按照设备派工;调度现场Pad移动派工,实时依据现场状况快速派工提升至1小时完成;

02

现场异常调度及时处理。

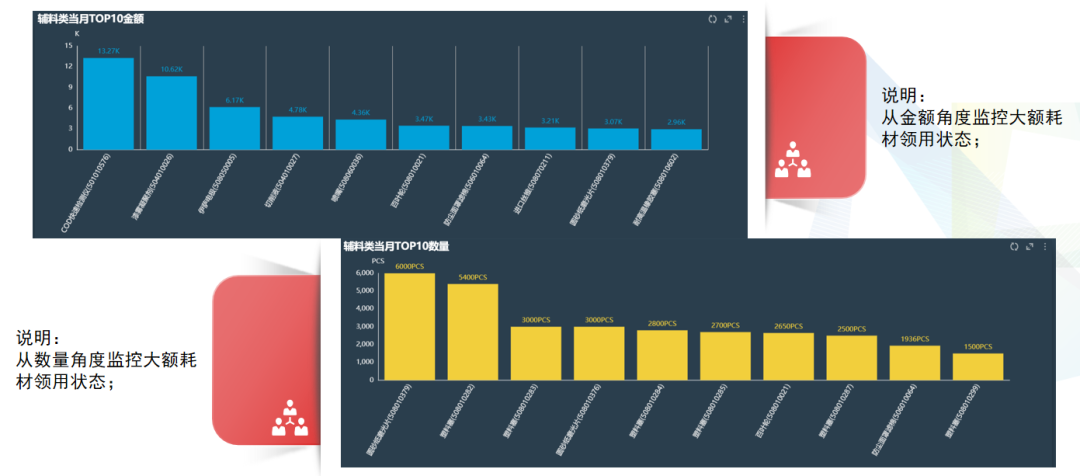

值得一提的是,以前因产品不良返修,难以避免产生大额耗材耗用。自从引进数字化管控,进行大额耗材监控分析以后,东岳的大额耗材使用每月使用处于正常范围,未曾超出年初预算±10%;且全部核对机器设备领用,需走签核流程,进行手机签核。

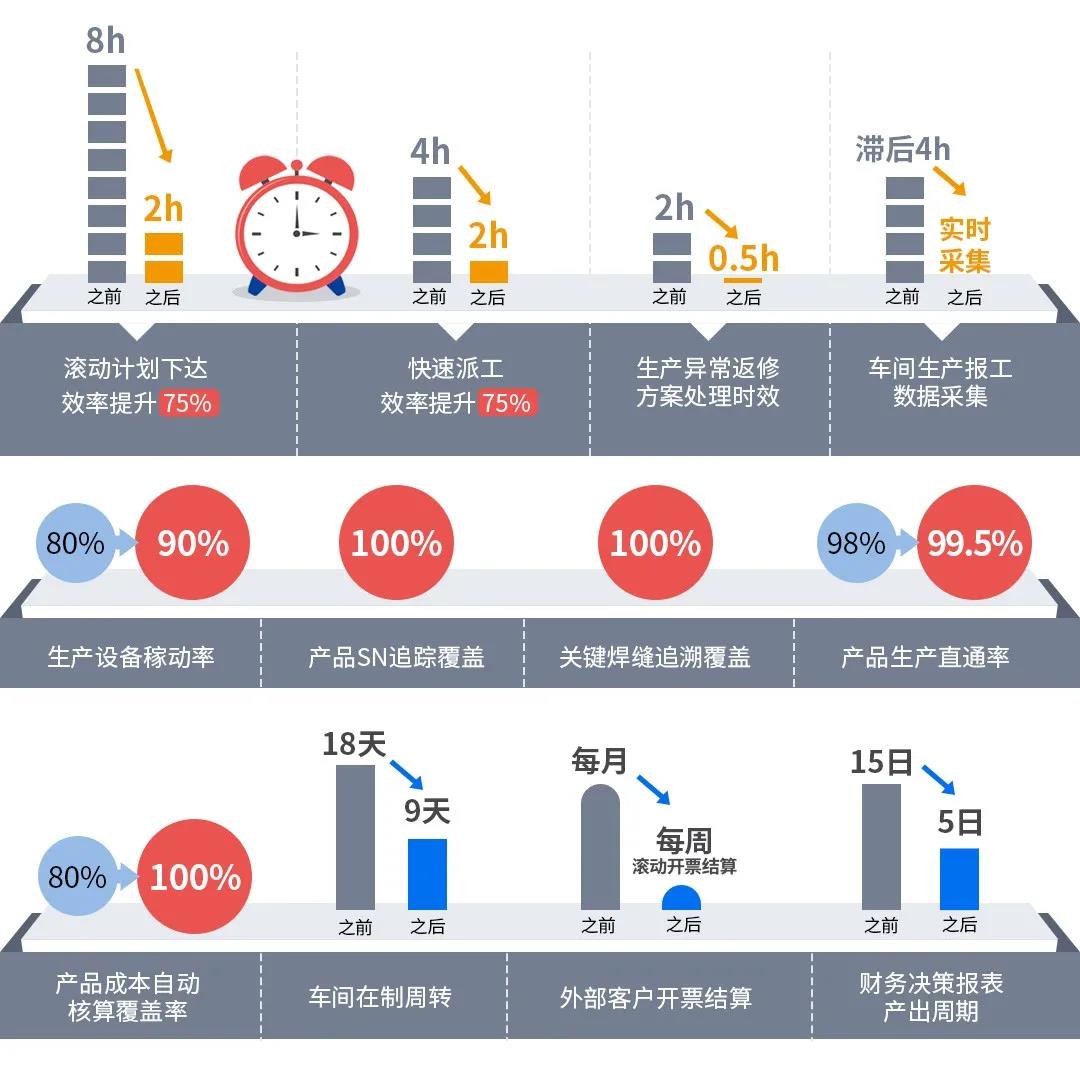

在智能化合作项目上线4个月之际,东岳便取得了经营数字上的提升。截止2019年11月份,数字化指标管控如下:

比起2018年,东岳在2019年盘点时发现:同比营收下降的情况下,其营收毛利率较2018年逆势增长3%,其毛利通过数字化得到显著改善。

在东岳的数字化升级历程中,鼎捷为其定制的是E10+MES+BPM+营运监控的整合规划实施方案,结合产品报价、生产效率、成本控制等诉求,进行一系列优化实践。

产品报价毛利控制能力优化

1、针对产品工艺复杂,维护工作量大,易错易反复的管理痛点,进行【BOM工艺优化】;

2、针对成本核算粗犷,成本毛利预估依据不准确不受控,进行【成本模拟全覆盖】;

3、针对报价响应较长不便于复核,设置【报价响应周期】。

生产效率提升收入快速变现

1、结合滚动预测处理繁琐、耗时,完善【滚动计划】;

2、针对计划整体下达,生产优先级工人无共识,车间及工序不协同,设置【齐套开工】;

3、就异常处理等待较久的状况,返修工序手工记录不便于质量改善,优化【现场执行】。

4、加强现场透明化管理,透过【物流结算】保证当月出库单据及时性。

产品成本控制

1、针对产品成本大锅饭,成本结构分配依据不合理,优化【核算因子】,便于毛利分析;

2、原先异常处理周期、核算对账周期较长,建立【异常快速处理与成本快速核算机制】;

3、因产品不良造成大额耗材耗用,对应实行【按设备领用控制费用】。

谈到东岳的毛利率提升,许总表示这是应用信息化之后潜移默化的结果:

“系统上线后,各项数据实时呈现,我们可以及时发现问题的来龙去脉并快速应对,比如生产过程中的浪费、库存的降低、返修等等。

不得不说数据的能力真的非常强大,在信息化的驱动下,我们生产的流畅度、匹配性都大大增强,在系统的加持下,各项工作效率明显提升,大家的工作积极性也就更高了。”

谈及项目前后的变化,许总以产品报价为例:

“之前在报价方面,缺少一定的合理性,依赖人工,非常被动,而且核算方式的准确性和实效性也很难保证,而且非常慢,报价问题让我们很头疼!现在客户都很追求效率,希望报价要快速。项目上线后,产品的精细核算覆盖从没有变成了现在的基本100%覆盖,已经实现了快速报价。”

数字化还为东岳工厂带来了可视化、透明化监控以及成本方面的细化与提升。许总谈到:

01

“如今透过系统便可实时了解焊接返修率、入库及时率、日完工率等关键指标,有了系统管控,不仅方便日常工作调度,透明化呈现更是帮助我们第一时间发现问题、避免问题”;

02

“除了数据透明化,成本的细分程度也大大提升。比如生产一个产品有十个工序,我们在报价时,没有办法了解到这个工序是多少钱,细分之后才发现报价不合理,各工序的单价并不准确。现在有了系统,我们可以去评估每一个工序究竟是多少钱,非常实用”;

03

“还有就是成本意识这一块,我们一直想建立成本中心,但一直不是很成功,因为很难监管。有了系统帮忙收集数据之后,员工的成本意识也会加强”。

东岳的数字化实战如此精彩,关键在于让系统在内部跑起来,让数字化方案解决更多实际问题,让数据为企业的决策提供依据。在鼎捷ERP、MES的支持下,东岳的生产硬实力越来越强。未来,东岳还要将数字化自动化串联起来,成为基建行业的智能化标杆企业。