品质与效率并进,杰立携手鼎捷打造行业标杆智能工厂

发布日期:2021-05-18 作者:admin↑95%

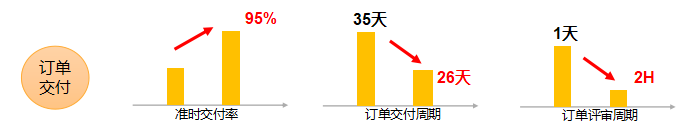

订单准交率提升至95%

↓26天

交付周期缩短至26天

↓30天

库存周转天数降低至30天

↑95%

计划覆盖率提升至95%

↑80%

注塑设备稼动率提升至80%

一连串的“降本增效”数据成绩单,彰显着杰立在智能化转型升级上的显著成效。

.

注塑行业

标杆数字化工厂

宁波杰立化妆品包装用品有限公司围绕“快速、低成本、做出好产品”构建核心竞争力,通过深耕研发、智能制造与信息化建设,不断强化企业的核心竞争实力,成为国内化妆笔容器产业的领军企业之一。

宁波杰立化妆品包装用品有限公司(以下简称“杰立”)成立于1998年,是一家专业生产各类化妆品包装用品的企业,主抓化妆笔领域,成功俘获雅诗兰黛、迪奥、美宝莲、欧莱雅、宝洁等国外一线品牌,以及花洛丽亚、名创优品、坷拉琪等新锐国货品牌。

稳中求变

打造更具竞争力的智能化产线

为巩固行业领先地位,打造核心竞争力,杰立自2017年起开始尝试并布局智能制造,携手鼎捷上线了ERP和MES系统,实现了生产、供应等各个环节的信息及时传递和成本有效管控,并通过客户服务平台来维护客户关系,逐步完成了数字化工厂的建设,成功迈出数字化转型第一步。

经过4年的摸爬滚打,目前我们已经有了专业的信息化团队来保障信息化工作落地,也具备根据业务单位需求,进行定制开发、升级的能力。目前从ERP到WMS,再到MES系统,以及CRM/SRM等大大小小的各场景及领域的应用差不多10余个,都已实现了数据互联互通,都正在为运营决策提供及时有效的数据支撑。

杰立智能信息中心总监 王春峰

点击文末【阅读原文】

免费获取智能工厂方案

关键环节入手

提高订单准时交付能力

1

流程优化,建立接单快速评审

■ 采购瓶颈物料、长交期关键物料无法快速评估等问题,杰立通过流程优化,分门别类、对不同制令产生单独的作业档,产出制令档,由品号对应的主要模具自动计算产能负荷,为计划进行快速评审提供参考数据;

■ 针对评估新订单供应情况,可以通过系统报表自动获取查询计划耗用情况、产能信息、关键料供应信息等从而快速判断,评估出新订单需要的时间,可以在10分钟内分析出现有的模具产能,3小时内给出评审交期。

2

生产、备料齐入手,打造合理计划体系

针对不同的产品类别,鼎捷协助杰立重新梳理了计划作业流程,采用MTS计划模式和MTO计划模式相结合的形式,对原料、辅料、采购配件的存货策略进行合理规划,并针对不同的计划备料模式设计不同的备料流程。

聚焦交期与品质

缩短生产制造周期

Q

制造高峰期平均生产周期从39天缩短至26天,杰立是如何做到的呢?

缩小计划最小单位,高效日计划调度

杰立将周计划改为每日计划,进行精细化管理,利用系统及时掌握设备负荷和材料每日供需状况,以保证计划效率和准确率,减少生产缺料状况,提升异常反应能力,更加灵活应对插单、调单、挪单。

提前一天派工,提升开工准备能力

指定机台和模具,模库管理员提前反馈模具准备状况,生产资源准备状况一目了然,备料计划覆盖率、成品准时完工率均提升至95%。

优化工艺参数,提升产品质量

杰立对注塑车间建立标准参数,一旦发生参数异动,会结合IIoT平台在标准参数基础上优化参数,一旦发生客诉等情况,通过还原批次生产过程参数,找到影响质量的关键因素再持续调优产品工艺,不断提升产品质量。

品质中心主要负责从研发设计端的品质的管控,整个生产链的制造中心的量产管控,到最后产品出货以及客户投诉服务的全流程的品质保证管理,上了MES之后,品质管理精准度得到提升,深度优化了我们的SPC,可以快速识别分析,精准定位我们的品质状况。

杰立容器品质中心总监 韩文娟

实现IT、OT融合,提升整体生产效率

杰立透由鼎捷MES系统将车间的人员和设备、设备和设备、车间和车间间信息互通,引入智物流、AGV、RFID、设备集成等先进技术,打通计划到车间执行层,提升工厂整体生产效率。

在我们MES完全推动过以后,系统自动采集、实时更新并分类汇总,给现场生产良率、直通率的进一步考核提供了有力支撑。我们注塑的单机日产从原来的2.7万每天提升到现在的3.15万,现场管理有了更强有力的数据支撑。

杰立制造一部经理 马田野

实时监控生产异常,车间可视化管理

通过智能化改造,目前,杰立生产车间通过实时监控设备执行状况,利用模具出穴率实时监测模具异常,反馈设备工艺参数超限及原因,处理设备异常,将注塑设备稼动率提升至80%,烫印设备稼动率提升至70%;通过实时达成率监测实时生产进度,及时响应调度,日计划达成率提升至95%;通过看板及时获取设备异常情况,管理起来更轻松,保障订单交期变得更简单。

以前要掌控每个订单的情况,每个机台运行情况,基本上都要去车间才可以看到整个机台的运行情况、工单整体进度等,现在只要打开电脑就可以随时掌控,所有信息都在时时更新,我们对订单异常的处理,也做了异常推送,一小时推送到组长,两小时推送到主管,三小时推送到经理层,以便快速处理异常。

杰立容器制造中心总监 王莉

专注打造精品细分产品

以数字化推动美妆产业

公司接下去的重点是打造一个美妆基地,实现全资全数字化的覆盖,包括我们的软件、立库,打造“互联网+高效低耗”自动化注塑车间。下一步要实现关灯生产,亩产绩效提升30%以上,单位产值能耗降低30%以上,有效降低企业的生产成本,从而使企业成为精密注塑行业的标杆。

杰立副总裁 邵成立

点击文末【阅读原文】

免费获取智能工厂方案